在电子制造产业中,PCBA(Printed Circuit Board Assembly)贴片工厂的生产流程是确保电子产品质量与性能的关键环节。这一流程涵盖多个精细且相互关联的步骤,从原材料准备到最终成品交付,每一步都需要精准把控。以专注中小批量 PCBA 一站式服务的深圳捷创电子为例,其生产流程展现出高效、专业与高质量的特点。今天捷创小编特意整理了相关内容,希望看完后能够帮助到您!

原材料准备与检验

物料清单核对

深圳捷创电子在接到订单后,首先依据 BOM(Bill of Materials)仔细核对所需电子元件与 PCB 板的型号、规格及数量。其 5 人专业物料采购团队凭借丰富经验,严格筛选供应商,确保所采购的原材料质量可靠。在工控设备、汽车电子等对元器件质量要求极高的行业项目中,团队精准匹配符合标准的元器件,从源头上保障产品质量。

质量检查

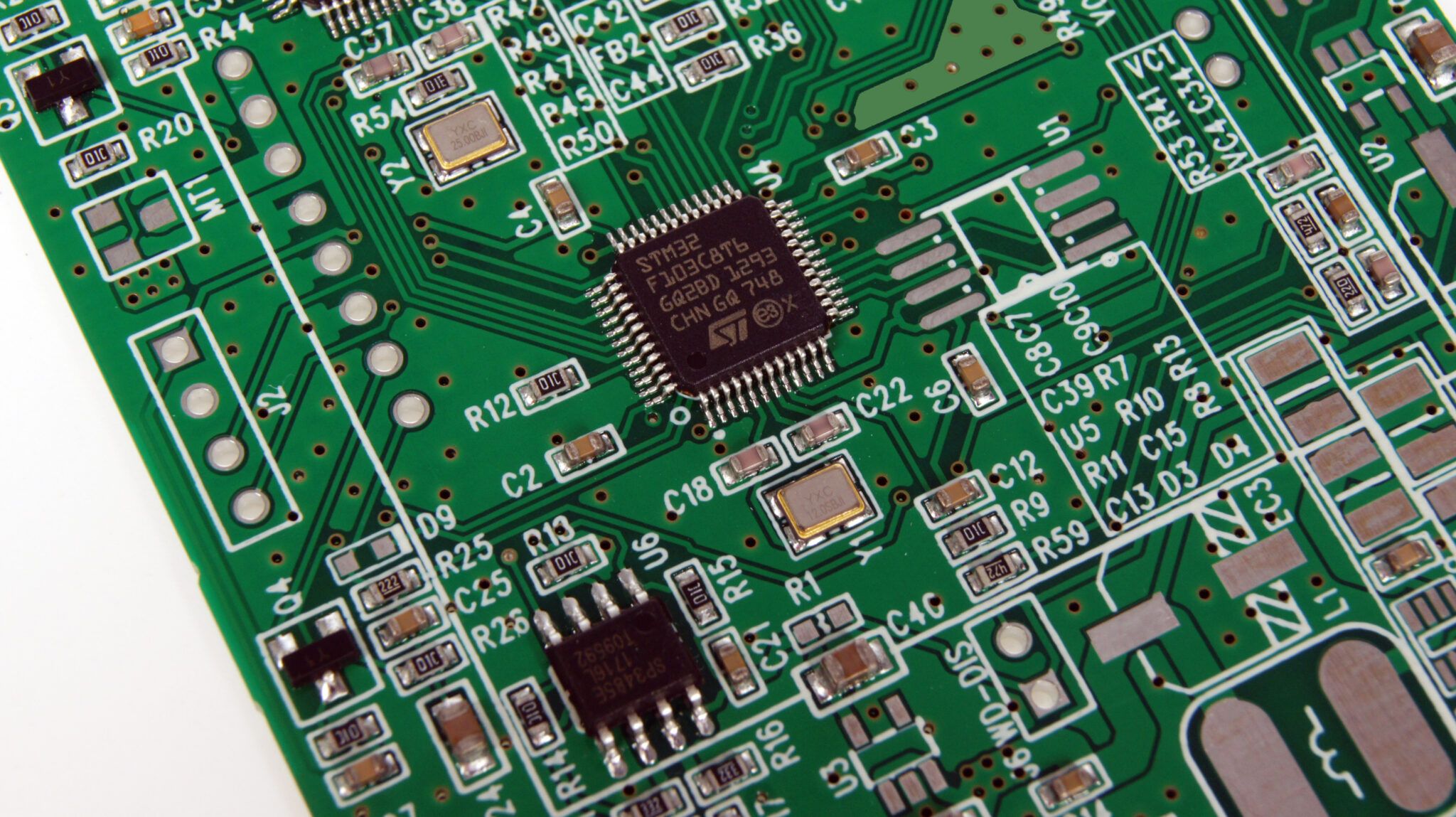

对电子元件和 PCB 板进行全面质量检查。通过外观检查、电气性能测试等手段,确保物料无缺陷。例如,在医疗设备 PCBA 生产中,对每一颗芯片、每一块 PCB 板都进行严格检测,保证其符合医疗行业高标准,避免因原材料问题导致产品故障。

贴片加工

锡膏印刷

利用先进的自动印刷机,将焊膏均匀涂布在 PCB 的焊盘上。深圳捷创电子采用 SPI(锡膏印刷检测)技术,精确测量锡膏的印刷厚度、面积和位置,确保锡膏厚度、均匀性和覆盖率满足要求,有效减少因锡膏问题导致的虚焊、短路等焊接缺陷,提升产品良品率。

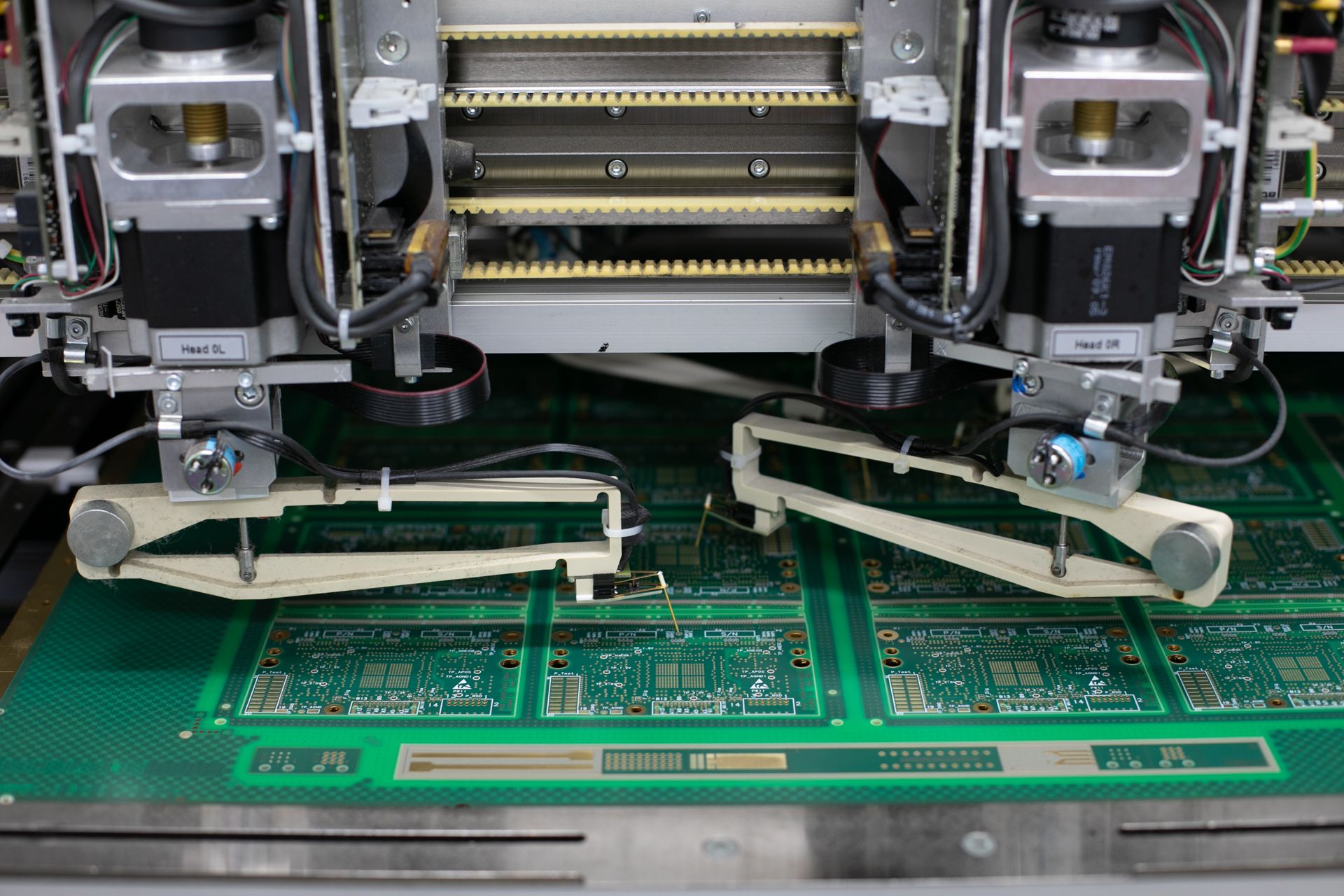

元件放置

7 台雅马哈贴片机大显身手,通过精确的机械系统和视觉识别系统,将表面贴装元器件(如电阻、电容、IC 等)精准放置在印有焊膏的 PCB 焊盘上。对于微小尺寸的 01005 封装芯片,贴装精度稳定控制在 ±0.03mm 以内,满足通信设备、医疗设备等对高精度的需求。

回流焊接

贴好元器件的 PCB 进入 3 台高性能 8 温区回流焊炉,焊膏在精确控制的高温下熔化并固化,形成可靠连接。深圳捷创电子通过智能化温度控制系统,依据不同元器件和电路板材质,精细调整升温速率、保温时间和冷却速度,确保焊点牢固。

插件加工(如有需要)

手工插件

对于无法通过贴片机加工的大型连接器、散热器等元件,由经验丰富的工人进行手工插件,严格把控元件方向、位置及引脚长度。

波峰焊接

将插好元件的 PCB 通过波峰焊机,利用波峰状焊锡实现焊接。波峰焊接速度快、效率高、成本低,适用于插针元器件焊接。焊接完成后,对插件元件引脚进行剪脚处理,并对特殊元件进行后焊加工。

焊接检查与返修

焊接检查

借助自动光学检测(AOI)和 X 射线检测(X-Ray)设备,全面检查焊点质量、元件位置、引脚长度等。例如在安防设备 PCBA 检测中,精准发现微小焊接缺陷,确保产品稳定性。

返修

对于检测出的不良品,技术人员使用烙铁、热风枪等工具进行焊接或拆卸元件,进行精准返修,保障产品可靠性。

质量检查与功能测试

质量检查

对 PCBA 进行外观检查,确保无损伤、变形、污染等缺陷,并再次检查焊接质量,排除电气故障。

功能测试

使用专业测试仪器对 PCBA 进行电气性能、功能性能、环境适应性等测试,确保符合设计要求。如在汽车电子 PCBA 测试中,模拟复杂环境,验证产品性能。

清洗与干燥

清洗

使用专用清洗剂去除焊接残留物和污染,确保清洗剂与 PCBA 兼容,避免损伤。

干燥

控制温度和时间对 PCBA 进行干燥,去除残留清洗剂和水分,防止热损伤或变形。

产品组装与最终交付

组装

依据产品设计,将 PCBA 安装到外壳或框架中,连接线缆、连接器等附件,并用紧固件固定,完成产品组装。

最终测试与包装发货

进行全面最终测试和质量检验,合格产品使用防静电、防潮、防震材料包装,标注信息后发货。深圳捷创电子凭借 IATF16949、ISO13485、ISO9001 等资质认证,严格遵循标准作业。其 8 小时加急响应服务,能满足紧急需求。服务国家和地区 180+,全球客户数 5W+,日出货 3000 + 款,在工控设备、汽车电子、医疗设备、安防设备、通信设备等行业树立良好口碑,为客户提供优质 PCBA 贴片服务。

以上就是《PCBA贴片工厂的生产流程是怎样的丨捷创》的全部内容,如果有layout设计、PCB制板、SMT贴片、元器件代购、钢网加工、三防漆喷涂、组装测试等相关需求,可以联系我们捷创:19807550944

- 汕头smt贴片厂2024-10-31

- smt贴片电容k2024-11-02

- 湖北贴片机smt2024-11-01

- smt贴片的要点2024-11-02

- smt贴片加工盐田2024-10-29

- smt贴片加工乐清2024-10-28

- 线路板smt贴片2024-10-30

- smt贴片厂家加工(SMT贴片加工的最新技术发展趋势是什么?)2024-10-26

- 音箱smt贴片加工2024-10-25

- smt厂家贴片加工2024-10-26

- 主板smt贴片加工2024-10-25

- smt贴片机排名2024-11-01

- 国内十大SMT厂家排行榜2025-03-28

- 坂田smt贴片加工2024-10-24

- PCBA厂家急单收费高吗?2025-03-26

- 不恋过往,重启未来 深圳捷创电子科技公司九周年庆 ——广西圣堂山团建活动2024-06-19

- smt贴片加工焊接(SMT贴片加工焊接中常见的质量问题及其解决方法是什么?)2024-10-28

- 贴片smt加工工艺2024-10-29

- 携手共进,共铸医疗未来——深圳捷创电子与深圳普博医疗的故事2023-06-10

- smt分段式贴片2024-11-02