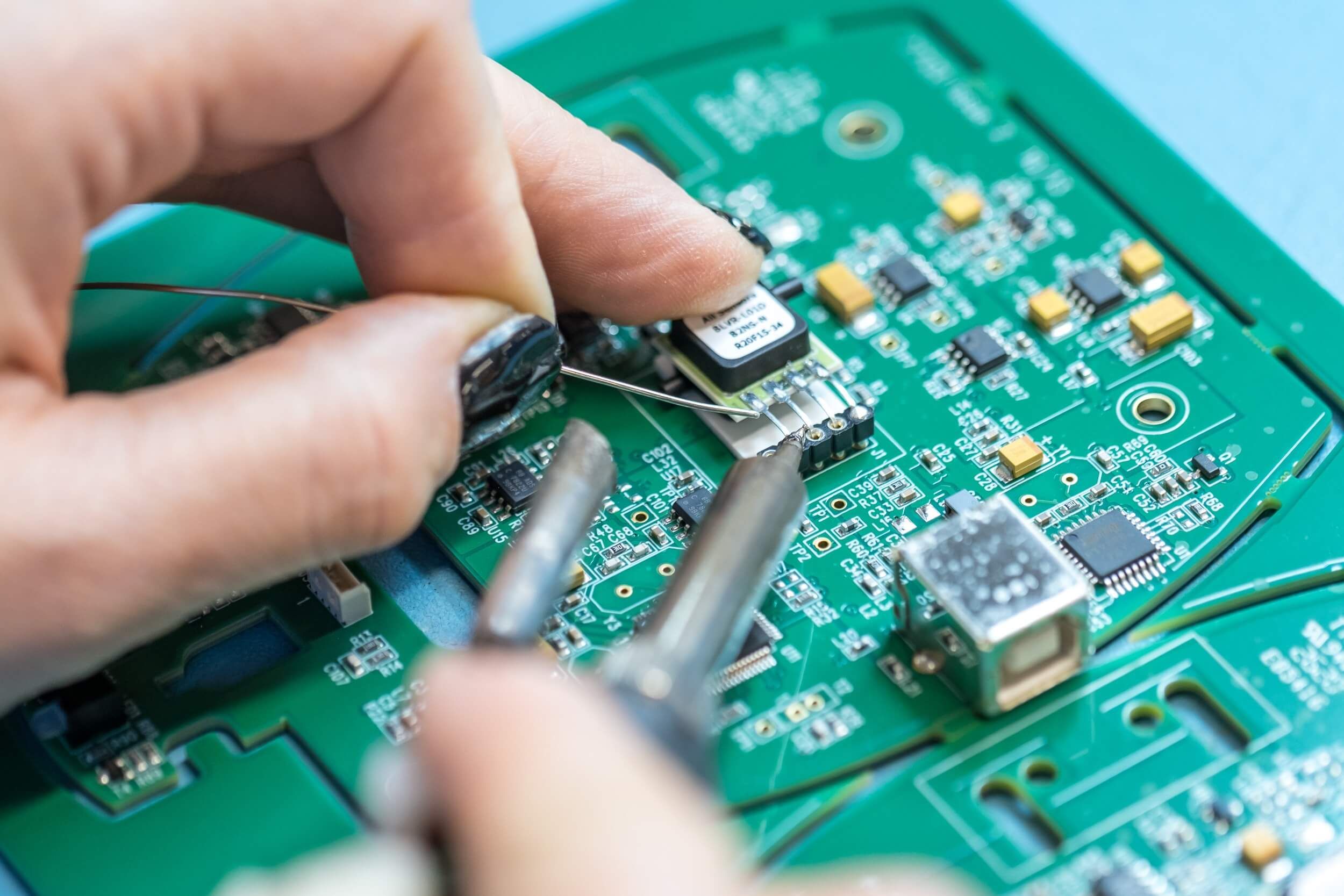

在 PCBA 贴片生产过程中,焊接质量直接关系到电子产品的性能与可靠性。对于 PCBA 贴片工厂而言,确保高质量的焊接是赢得客户信赖、立足市场的关键。今天捷创小编特意整理了相关内容,希望看完后能够帮助到您!

先进的焊接设备

先进的焊接设备是保证焊接质量的硬件基础。以回流焊设备为例,其温度控制精度至关重要。深圳捷创电子配备的 3 台高性能 8 温区回流焊,能够精准控制温度曲线。在焊接过程中,可根据不同的元器件和焊料特性,设置个性化的温度参数。例如,对于一些对温度敏感的芯片,能将温度波动控制在极小范围内,确保焊料均匀熔化,实现良好的焊接效果,避免因温度过高或过低导致的虚焊、短路等问题。同时,先进的贴片机也是保证焊接质量的重要因素。深圳捷创电子的 7 台雅马哈贴片机,具备高精度的元器件贴装能力,能够将元器件准确放置在 PCB 板的焊盘上,为后续焊接提供良好的基础。若元器件贴装位置偏差过大,即使焊接设备再先进,也难以保证焊接质量。

优化的焊接工艺

锡膏印刷工艺优化

锡膏印刷是焊接的第一步,其质量直接影响焊接效果。深圳捷创电子在锡膏印刷环节,采用先进的自动印刷机,并严格控制锡膏的选择、印刷厚度和印刷精度。根据不同的 PCB 板类型和元器件间距,选择合适颗粒度和成分的锡膏。通过精准调整印刷机参数,确保锡膏均匀地印刷在焊盘上,厚度一致。例如,在高密度 PCB 板的锡膏印刷中,能够将锡膏厚度偏差控制在极小范围内,保证焊点的一致性和可靠性。

焊接参数精准设置

在回流焊和波峰焊等焊接工艺中,精准设置焊接参数是关键。深圳捷创电子的技术团队会根据元器件的类型、尺寸、封装形式以及 PCB 板的材质、层数等因素,制定个性化的焊接参数。对于 BGA(球栅阵列封装)等复杂封装的元器件,精确控制焊接时间、温度上升速率、峰值温度等参数,确保焊料充分熔化且元器件受热均匀,避免出现焊接缺陷。

严格的质量检测体系

过程检测

深圳捷创电子在焊接过程中,利用 SPI(锡膏厚度检测)和 AOI(自动光学检测)设备进行实时检测。SPI 设备在锡膏印刷后,立即检测锡膏的厚度、面积和体积等参数,确保锡膏印刷质量符合要求。AOI 设备则在回流焊后,对焊点进行全面的光学检测,能够快速发现虚焊、短路、缺件等焊接缺陷。一旦检测到问题,及时进行调整和修复,避免不良产品流入下一道工序。

最终检测

在产品完成焊接后,进行最终的质量检测。采用 X 射线检测(X - Ray)设备,对焊点内部进行透视检测,查看焊点内部是否存在空洞、裂纹等缺陷。对于一些对可靠性要求极高的产品,如医疗设备、航空航天电子设备等,还会进行功能测试、环境测试等,确保产品在各种实际使用环境下,焊接质量依然可靠。

持续的质量改进

深圳捷创电子通过 IATF16949、ISO13485、ISO9001、ISO45001 等多项资质认证,建立了完善的质量管理体系。定期对焊接质量数据进行收集、分析和总结,找出潜在的质量问题和改进方向。例如,通过对一段时间内的焊接缺陷数据进行分析,发现某一类元器件的焊接不良率较高,经过深入研究,调整了焊接工艺参数和设备设置,有效降低了焊接不良率。同时,积极引入新的焊接技术和材料,不断提升焊接质量。PCBA 贴片工厂通过先进设备、优化工艺、专业团队、严格检测和持续改进等多方面措施来保证焊接质量。深圳捷创电子在各方面优势显著,在工控设备、汽车电子、医疗设备、安防设备、通信设备等行业,为客户提供高质量的 PCBA 贴片服务,确保焊接质量可靠,是值得信赖的合作伙伴。

以上就是《PCBA贴片工厂如何保证焊接质量丨捷创》的全部内容,如果有layout设计、PCB制板、SMT贴片、元器件代购、钢网加工、三防漆喷涂、组装测试等相关需求,可以联系我们捷创:19807550944

- 烈日炎炎捷创满怀热情迎接外国友人来访2019-07-24

- smt贴片加工焊接(SMT贴片加工焊接中常见的质量问题及其解决方法是什么?)2024-10-28

- 2024端午放假通知2024-06-01

- PCBA厂家规模越大越好吗?2025-03-26

- smt工厂贴片加工2024-10-26

- smt贴片钽电容(钽电容在电子设备中的具体应用案例有哪些?)2024-11-02

- 樟木头smt贴片2024-10-30

- PCBA厂家是否值得长期合作?2025-03-26

- 与其他深圳PCBA厂家相比,捷创优势在哪里?2025-03-26

- smt贴片AOR2024-11-01

- 2023年春节放假通知2023-01-12

- smt贴片设计加工2024-10-29

- SMT贴片越多越便宜吗?2025-03-28

- smt贴片加工计价(SMT贴片加工的主要成本构成有哪些?)2024-10-28

- smt贴片定制加工(SMT贴片定制加工的最新技术发展有哪些?)2024-10-26

- 昆山smt贴片厂2024-11-02

- 坂田smt贴片加工2024-10-24

- 音箱smt贴片加工2024-10-25

- smt印刷和贴片2024-11-02

- smt贴片符号u2024-11-02