在竞争激烈的电子制造行业,降低 PCBA 贴片工厂的加工成本是众多企业提升竞争力、获取更大利润空间的关键。以下从多个维度为您解析降低成本的有效策略,同时展现深圳捷创电子在这方面的独特优势。今天捷创小编特意整理了相关内容,希望看完后能够帮助到您!

优化产品设计

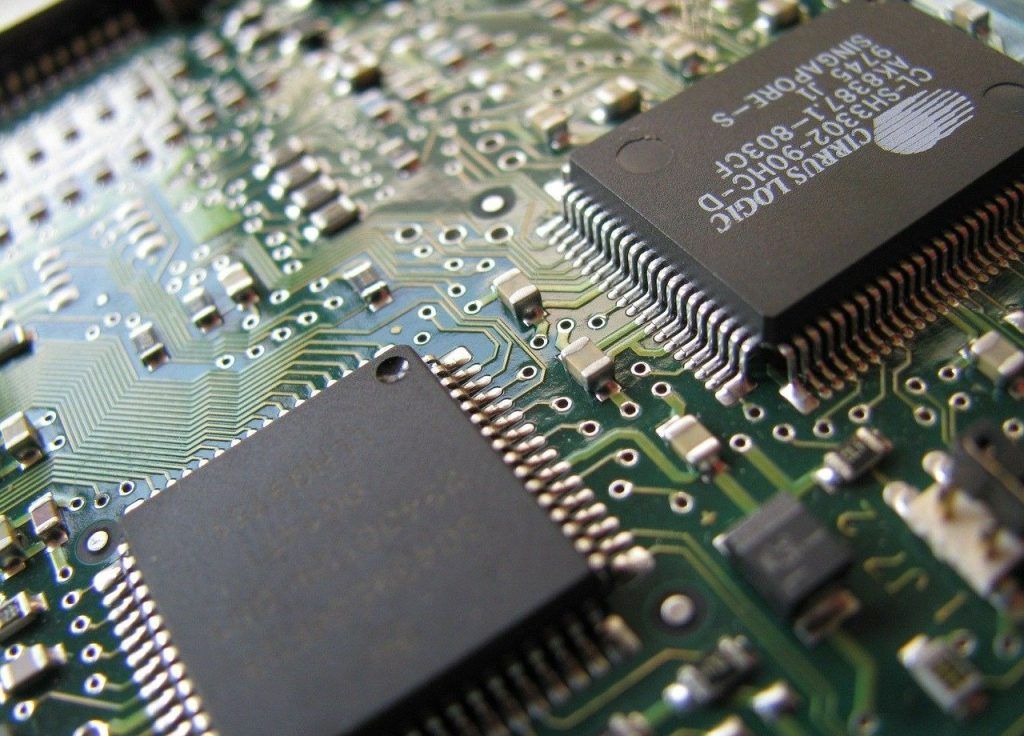

简化电路设计

在产品设计初期,对电路进行优化,去除不必要的功能模块和复杂布线。通过简化设计,可减少元器件的使用数量,降低原材料采购成本。例如,在一些消费电子产品中,原本复杂的电源管理电路,经过重新设计,采用集成度更高的芯片,不仅减少了多个分立元器件,还降低了 PCB 板的布线难度,使得 PCB 制板成本也相应降低。

合理布局元器件

科学合理地布局元器件,能有效提高 PCB 板的利用率。采用拼板设计,将多个小型 PCB 拼合在一块大板上进行生产,可减少板材浪费,提高生产效率。以某安防设备制造商为例,通过优化元器件布局和采用拼板设计,将原本 10cm×10cm 的板件优化为 25cm×30cm 拼板,单批次节省材料成本 15%。

选择合适的元器件

集中采购与长期合作

与优质元器件供应商建立长期稳定的合作关系,通过集中采购的方式,增加采购量,从而获得更优惠的价格。深圳捷创电子凭借服务国家和地区 180 + 、全球客户数 5W + 的庞大资源,在代采贴片物料环节,与珠三角优质供应商紧密合作,集中采购降低了元器件的单价。同时,稳定的合作关系有助于保障元器件质量,减少因质量问题导致的产品返工和维修成本。

选用性价比高的元器件

在满足产品性能要求的前提下,寻找性价比更高的元器件。例如,对于一些对精度要求不是特别高的电路,可选用价格相对较低但性能满足需求的元器件。但需注意,替代元器件必须经过严格的测试和验证,确保不会影响产品质量。

提高生产效率

自动化生产升级

引进先进的自动化生产设备,如高速贴片机、自动回流焊设备等,能大幅提高生产速度,减少人工操作带来的误差和劳动强度,从而降低单位产品的生产成本。深圳捷创电子引入高速贴片机和 AOI 检测设备,减少人工干预,生产效率提升 40%,单位成本降低 25%。

优化生产流程

运用精益生产理念,对生产流程进行优化,消除生产过程中的浪费和等待时间。合理安排生产计划,减少设备闲置时间,提高设备利用率。例如,通过优化生产线布局,使物料运输路径更短,减少物料搬运时间,提高整体生产效率。

加强质量控制

严格检测与质量追溯

建立严格的质量检测体系,从原材料进厂到成品出厂,每一个环节都进行严格检测。采用自动光学检测(AOI)、X 射线检测(X-Ray)等先进设备,及时发现和解决质量问题,避免因产品质量不合格而带来的额外成本。同时,建立完善的质量追溯体系,一旦出现质量问题,能够快速定位问题根源,采取有效整改措施。深圳捷创电子通过 AOI 全检,结合先进设备,焊点缺陷率≤50ppm,远低于行业平均的 200 - 500ppm,返工率降低 50%,有效控制了质量成本。

持续质量改进

通过持续的质量改进活动,如 PDCA(Plan - Do - Check - Act)循环,不断优化生产工艺,提高产品质量和生产效率。鼓励员工提出质量改进建议,对有效的建议给予奖励,形成全员参与质量改进的良好氛围。

深圳捷创电子的综合优势

深圳捷创电子专注中小批量 PCBA 一站式服务,在降低加工成本方面优势明显。在原材料采购上,通过集约化采购与成本分摊,制版费用采用 “首单分摊 + 后续优惠” 模式,减轻客户负担。在生产环节,凭借先进的设备和优化的流程提高生产效率。在质量控制上,严格的检测体系避免了因质量问题导致的成本增加。同时,深圳捷创电子提供 Layout 设计、PCB 制板、SMT 加工、代采贴片物料、BOM 配单全流程服务,减少了中间环节的沟通成本和时间损耗。拥有 IATF16949、ISO13485、ISO9001、ISO45001 等多项资质认证,保障了产品质量和生产的规范性。对于客户的紧急需求,提供 8 小时加急响应服务,在保证高效交付的同时,不增加额外成本。在工控设备、汽车电子、医疗设备、安防设备、通信设备等行业,深圳捷创电子以其综合优势,为客户降低 PCBA 加工成本,提供了可靠的保障。降低 PCBA 贴片工厂的加工成本需要从产品设计、元器件选择、生产效率提升、质量控制等多方面入手。深圳捷创电子凭借自身的优势,在帮助客户降低成本的道路上,成为值得信赖的合作伙伴。

以上就是《如何降低PCBA贴片工厂的加工成本丨捷创》的全部内容,如果有layout设计、PCB制板、SMT贴片、元器件代购、钢网加工、三防漆喷涂、组装测试等相关需求,可以联系我们捷创:19807550944

- 专业视角:PCBA打样厂家实力大揭秘!2025-03-26

- smt贴片和钢网2024-11-01

- smt贴片加工承接2024-10-28

- smt贴片加工罗湖2024-10-28

- SMT打样为什么选本地厂?2025-03-28

- smt贴片减震垫(SMT贴片减震垫在电子制造中的具体应用有哪些?)2024-11-02

- 中秋节放假通知2024-09-09

- smt贴片稳固性(如何优化SMT贴片工艺以提高稳固性?)2024-11-02

- 深圳PCBA加工厂打样多久可以交货?2025-03-26

- smt高速贴片加工2024-10-26

- smt贴片加工工艺(SMT贴片加工工艺中,如何确保焊膏涂布的均匀性和质量?)2024-10-23

- 榆林smt贴片机2024-10-31

- smt公司贴片加工(SMT贴片加工的主要技术挑战有哪些?)2024-10-26

- smt贴片分几种2024-11-02

- smt贴片加工采购(SMT贴片加工采购中如何确保质量控制?)2024-10-26

- smt贴片各元件2024-11-02

- smt贴片加工单机2024-10-28

- smt贴片板价格2024-11-02

- smt贴片代工厂2024-10-30

- smt贴片加工文件2024-10-24