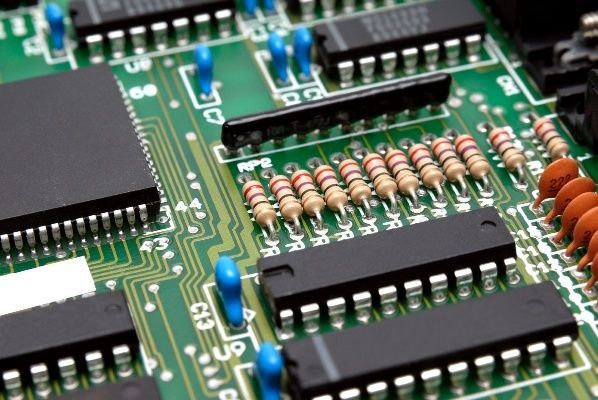

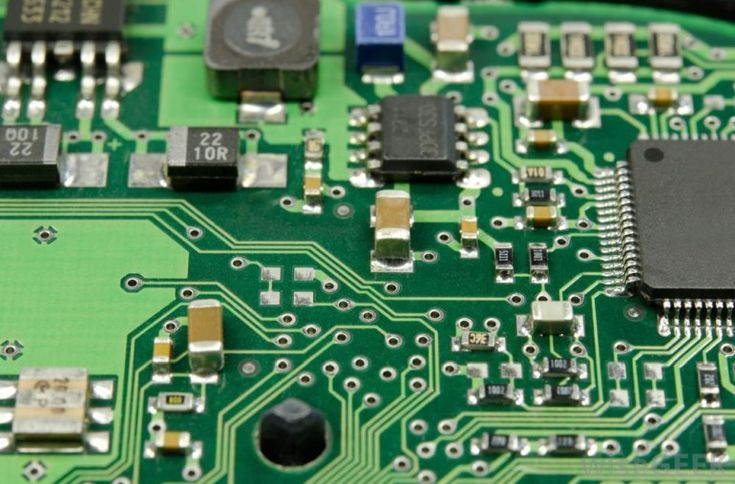

在电子产品制造领域,SMT(表面贴装技术)加工流程是确保产品质量与性能的关键环节。下面为您详细介绍 SMT 工厂加工流程,同时阐述深圳捷创电子在各环节展现的优势。今天捷创小编特意整理了相关内容,希望看完后能够帮助到您!

PCB 准备

这是 SMT 加工的起始点。首先要对 PCB 板进行清洗,去除表面的油污、灰尘等杂质,保障其清洁度。接着进行全面检查,查看是否存在线路断路、短路以及板体破损等问题。对于一些吸湿性强的 PCB 板,还需进行预烘烤,降低其含水量,防止在后续高温加工中出现爆板等状况。深圳捷创电子拥有专业的 PCB 检测团队与先进设备,能精准识别 PCB 板的各类潜在问题,确保进入下一环节的 PCB 板质量达标,为高质量 SMT 加工筑牢根基。

焊膏印刷

焊膏印刷环节至关重要,它决定了元器件焊接的质量。通常采用丝网印刷或钢网印刷的方式,将焊膏均匀且精准地涂覆在 PCB 板的焊盘上。印刷过程中,对焊膏的厚度、均匀度以及位置精度要求极高,稍有偏差就可能导致虚焊、短路等焊接缺陷。深圳捷创电子配备高精度的印刷设备,如先进的全自动印刷机,搭配专业的工艺工程师,能够依据不同的 PCB 板与元器件特性,精确调整印刷参数,保障焊膏印刷的高质量,其印刷精度可控制在极小公差范围内,为后续贴片与焊接提供有力保障。

元器件贴装

该步骤是将各类电子元器件准确放置到 PCB 板的对应焊盘位置。贴装方式有手工贴装与机器贴装。手工贴装适用于少量、特殊或大型元器件;机器贴装则凭借高速、高精度的贴片机,实现大规模、高效率的元器件贴装。深圳捷创电子拥有 7 台雅马哈贴片机,由 80 人专业 SMT DIP 团队操作,这些贴片机具备高速度与高精度的贴片能力,可满足不同类型元器件,包括微小的 0201、01005 元件以及 BGA/CSP 等复杂封装形式元器件的贴装需求,极大提升了贴装效率与质量。

回流焊接

回流焊接是使焊膏熔化,从而实现元器件与 PCB 板电气连接和机械固定的关键工序。通过回流焊炉,PCB 板依次经过预热区、升温区、回流区和冷却区。在不同区域,温度按照特定曲线精准变化,确保焊膏中的助焊剂发挥作用,去除元器件引脚与焊盘表面的氧化物,使焊料熔化并在冷却后形成牢固焊点。深圳捷创电子采用 3 台高性能 8 温区回流焊设备,能够精准控制焊接温度曲线,保障焊点质量稳定可靠,有效降低虚焊、桥接等焊接不良率,焊点缺陷率≤50ppm,远低于行业平均的 200 - 500ppm。

检测与返修

焊接完成后,需对 PCBA 进行全面检测。运用 AOI(自动光学检测)设备,可检测元器件的贴装位置、极性是否正确,焊点是否存在虚焊、短路、缺焊等外观缺陷;X - ray 检测设备则能深入检测 BGA 等封装内部的焊接情况。一旦发现问题,专业的返修人员会及时进行修复。深圳捷创电子配备先进的 AOI、X - ray 等检测设备,对产品进行 100% 检测,确保出厂产品质量过硬。同时,其专业的返修团队经验丰富,能够快速、精准地解决各类检测出的问题。

后处理与包装

完成检测与返修后,根据客户需求,可能会对 PCBA 进行三防漆涂覆等后处理,增强其防潮、防尘、防腐蚀性能。最后,将合格的 PCBA 产品进行包装,准备交付。深圳捷创电子在包装环节注重细节,采用合适的包装材料与方式,防止产品在运输过程中受到损坏。深圳捷创电子专注中小批量 PCBA 一站式服务,除了在 SMT 加工流程各环节展现出卓越优势外,还提供 Layout 设计、代采贴片物料、BOM 配单等全流程服务,拥有 IATF16949、ISO13485、ISO9001、ISO45001 等资质认证,服务国家和地区 180 + ,全球客户数 5W + ,日出货 3000 + 款,在工控设备、汽车电子、医疗设备、安防设备、通信设备等行业积累了深厚经验,并且能提供 8 小时加急响应,满足客户紧急需求,是 SMT 加工领域的优质选择 。

以上就是《SMT工厂加工流程全解析》的全部内容,如果有layout设计、PCB制板、SMT贴片、元器件代购、钢网加工、三防漆喷涂、组装测试等相关需求,可以联系我们捷创:19807550944

- smt贴片加工材料2024-10-26

- 河南smt贴片厂(河南SMT贴片厂的主要客户群体有哪些?)2024-10-31

- 双面PCB打样多少钱一张?| 捷创电子2025-03-24

- smt贴片qfp(QFP封装在SMT贴片中的具体应用案例有哪些?)2024-11-01

- smt贴片加工宝安2024-10-28

- PCB打样价格一般多少钱?| 捷创电子2025-03-24

- SMT贴片667(SMT贴片667的主要应用领域有哪些?)2024-10-31

- smt贴片加工焊点2024-10-28

- smt贴片加工设计(SMT贴片加工设计中如何选择合适的元器件?)2024-10-28

- smt贴片加工流程(SMT贴片加工中常见的质量问题及其解决方法有哪些?)2024-10-23

- 实力强的SMT厂家怎么选?2025-03-28

- smt贴片dgp(SMT贴片技术在现代电子制造中的具体应用有哪些?)2024-10-31

- smt贴片打样加工(SMT贴片打样加工的主要技术难点有哪些?)2024-10-23

- smt贴片加工重庆2024-10-29

- smt贴片npm2024-10-31

- smt贴片机结构2024-10-30

- PCBA厂家规模越大越好吗?2025-03-26

- 深圳捷创电子科技有限公司:专业医疗设备SMT贴片厂家2024-09-20

- 九月!捷创 PCBA 携阳澄湖大闸蟹来袭2024-09-02

- SMT工厂开机费怎么算?2025-03-28