PCB板面出现刮痕、气泡、凹陷 解决方案

在PCB生产过程中,刮痕、气泡和凹陷是影响板面质量的常见问题。这些缺陷不仅影响PCB的外观,还可能导致电气性能下降甚至失效。以下是针对这些问题的详细描述、可能原因以及解决方案。

1. PCB板面出现刮痕

问题描述: PCB板面上有明显的机械划痕或刮痕,可能导致线路损坏或电气性能不稳定。

可能原因:

- 制造过程中的机械操作不当: 在PCB的钻孔、切割或运输过程中,可能由于操作人员失误或设备的刮擦导致板面划伤。

- 生产设备老化或维护不足: 设备如钻孔机、切割机的精度不高或工具损坏,可能导致对PCB板面造成物理损伤。

- 不良的包装和运输: 在生产、存储和运输过程中,如果没有做好保护,PCB板可能会相互摩擦或受到外力冲击,产生刮痕。

解决方案:

- 加强操作规范: 在生产过程中,操作人员应遵循严格的操作规程,确保操作时避免直接接触PCB板面,并使用无损设备工具。

- 定期维护生产设备: 定期检查和更换钻头、切割刀等设备,确保其精度和状态良好,避免对PCB造成不必要的刮伤。

- 优化包装和运输保护: 对PCB进行适当的保护,如使用防静电包装材料和隔离层,避免板面相互摩擦,并在运输过程中确保其免受外力损伤。

2. PCB板面出现气泡

问题描述: PCB板面上出现气泡,通常是由于层压过程中空气未能完全排出,导致板层之间出现空隙。

可能原因:

- 层压工艺控制不当: 在层压过程中,温度和压力不够均匀,导致空气或挥发物未能完全排出。

- 材料质量问题: 使用的PCB材料中含有水分或其他杂质,在加热过程中产生气泡。

- 预处理不充分: 基板在层压前未进行充分的清洁和干燥,导致层压过程中出现气泡。

解决方案:

- 优化层压工艺: 确保层压过程中温度和压力的均匀性,调整层压机的参数设置,减少气泡的产生。还可考虑延长加压和加热时间,确保空气和挥发物完全排出。

- 选择优质材料: 使用具有低吸湿性和高纯度的PCB材料,避免在生产过程中释放气体或吸收水分。

- 加强预处理: 在层压前,确保基板干燥、清洁,使用专用设备去除基板表面的杂质和水分。

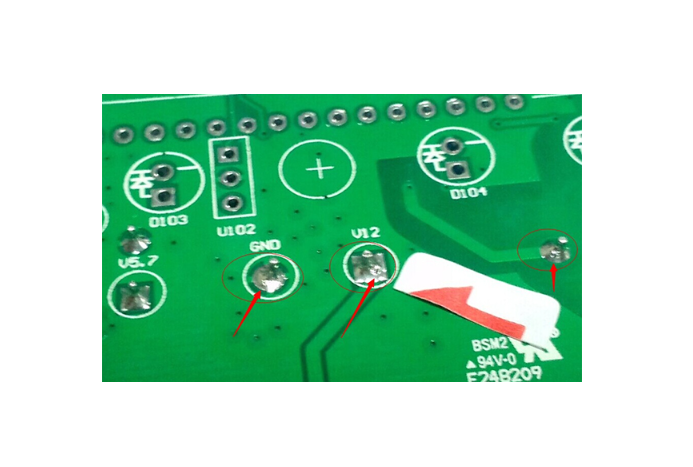

3. PCB板面出现凹陷

问题描述: PCB表面出现凹陷或不平整区域,影响板面的平整度和美观,可能导致元器件贴装困难。

可能原因:

- 层压压力不均匀: 在层压过程中,如果压力分布不均,可能会导致局部区域的凹陷。

- 外力冲击: 在生产或运输过程中,PCB板可能受到外力冲击或压迫,导致板面凹陷。

- 不良的基材: 基材本身的厚度不均匀或质量不佳,可能导致在加工过程中出现凹陷。

解决方案:

- 改善层压工艺: 确保层压机的压力分布均匀,并定期校准设备,避免由于压力不均导致的凹陷。

- 加强运输和存储保护: 使用保护措施如泡沫垫、防震包装材料,避免PCB在生产、存储和运输中受到外力挤压。

- 选择优质基材: 使用均匀厚度且质量有保证的基材,减少加工过程中出现凹陷的风险。

4. 防止和检测措施

为了防止上述问题的出现,还应加强过程控制和检测,具体措施包括:

- 自动光学检测(AOI): 使用AOI设备检测板面的刮痕、气泡和凹陷等问题,及时发现并进行返工或修复。

- 全流程质量控制: 在PCB制造的每个步骤进行严格的质量检查,确保所有工艺参数在可控范围内,从源头预防问题的发生。

- 定期培训操作人员: 对操作人员进行定期培训,提高他们的操作技能和质量意识,减少人为因素导致的问题。

总结

刮痕、气泡和凹陷是PCB制板过程中常见的表面缺陷,解决这些问题需要从制造工艺、材料选择、设备维护和操作规范等多方面进行改善。通过优化生产流程,严格控制每个环节的质量,能够有效减少这些缺陷,提升PCB的整体质量和可靠性。

更新时间:2024-09-21 16:36:24

浏览次数

2688

文章对您是否有帮助?

已帮助 0人