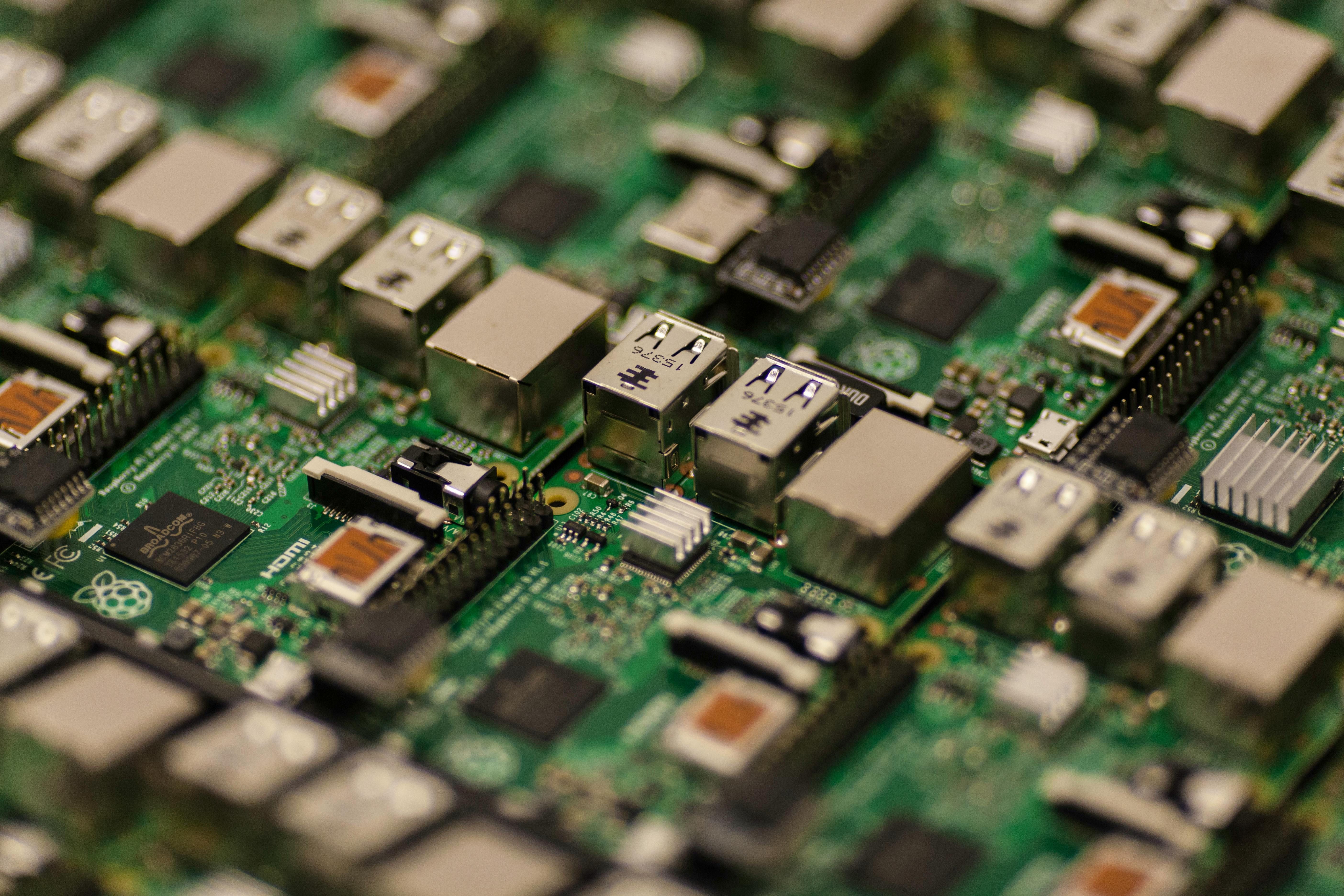

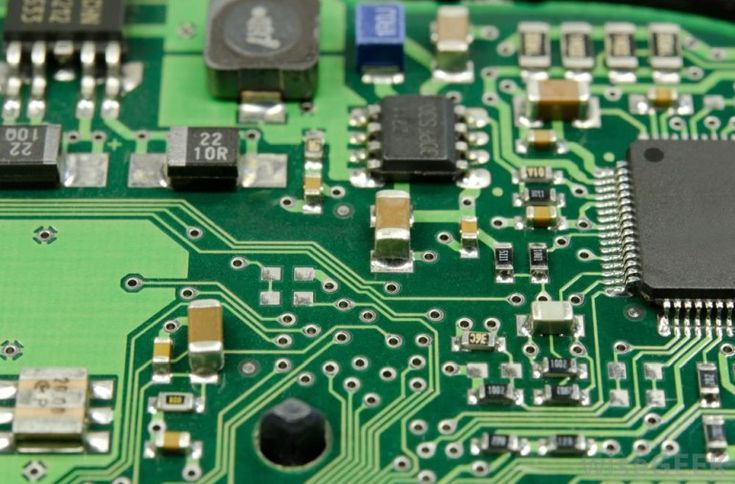

在工控设备、汽车电子、医疗设备、安防设备、通信设备等行业的 PCBA(Printed Circuit Board Assembly)生产中,厚铜板因具备良好的散热性与电气性能被广泛应用。然而,其独特的物理特性给焊接工艺带来诸多挑战。深圳捷创电子专注中小批量 PCBA 一站式服务,凭借丰富经验与先进技术,为厚铜板 PCBA 焊接工艺优化提供有效方案。今天捷创小编特意整理了相关内容,希望看完后能够帮助到您!

焊接材料的适配选择

焊料的合理选用

厚铜板散热快,普通焊料难以在有效时间内充分熔化并浸润,易导致焊接不良。需选用熔点稍低、流动性和润湿性更佳的焊料,如 Sn-Ag-Cu 系无铅焊料。其合金成分比例经优化,能在相对较低温度下快速熔化,更好地贴合厚铜板表面,形成牢固焊点,满足厚铜板焊接需求。深圳捷创电子在代采贴片物料、BOM 配单环节,依据产品特性与行业标准,精准挑选适配焊料,从源头保障焊接质量。

助焊剂的精准匹配

优质助焊剂可去除厚铜板表面氧化物,降低焊料表面张力,增强润湿性。针对厚铜板,应选择活性适中、热稳定性好的助焊剂。活性过高,焊接后残留物多,腐蚀电路板;活性不足,则无法充分发挥助焊作用。深圳捷创电子严格筛选助焊剂供应商,确保其产品与选用焊料及厚铜板兼容性良好,提升焊接效果。

焊接设备与参数优化

先进设备的引入

深圳捷创电子引进国际先进的焊接设备,如高精度回流焊机与激光焊接机。回流焊机具备精准的温度控制与高效的热传递系统,能迅速将厚铜板加热至合适焊接温度,且温度均匀性高,避免局部过热或过冷。激光焊接机则凭借高能量密度、小热影响区的优势,适用于厚铜板上微小元件及精细部位焊接,减少对厚铜板其他区域的热影响,保障焊接精度与质量。

参数的精细调节

根据厚铜板厚度、材质及选用焊接材料,精确调节焊接参数。以回流焊接为例,需提高预热温度与时间,使厚铜板充分预热,确保焊料能顺利熔化;适当延长回流区时间,保证焊料与厚铜板充分浸润、扩散,形成高质量焊点。同时,精准控制冷却速率,防止焊点因热应力产生裂纹。深圳捷创电子的专业工程师依据丰富经验与实验数据,为每一款厚铜板 PCBA 产品定制专属焊接参数,实现焊接工艺最优化。

焊接工艺的全面改进

增加预热环节

厚铜板热容量大,增加预热环节可使其缓慢升温,减小焊接时温度梯度,降低热应力。在焊接前,利用预热设备将厚铜板预热至一定温度,如 120℃ - 150℃,让厚铜板各部位温度均匀上升,为后续焊接创造有利条件。

采用氮气保护焊接

在焊接过程中通入氮气,营造无氧环境,可有效减少焊料与厚铜板表面氧化,提升焊点质量。氮气能抑制氧化物生成,使焊料更好地与厚铜板结合,降低焊点空洞率,增强焊点导电性与机械强度。深圳捷创电子在焊接厚铜板 PCBA 时,广泛应用氮气保护焊接技术,显著提升产品质量。

严格的质量检测与管控

多维度检测手段

捷创电子构建从生产到成品的全流程检测体系。焊接后利用 AOI(自动光学检测)设备,检测元件贴装位置、引脚焊接外观等;采用 X-ray 检测设备,穿透厚铜板,观察内部焊点形态,查看是否存在虚焊、短路等隐藏缺陷。对于有电气性能要求的焊点,通过 ICT(在线测试)设备进行电气参数测试,确保焊接质量全面达标。

严格质量体系保障

依托 IATF16949、ISO13485、ISO9001 等质量管理体系认证,深圳捷创电子建立质量追溯机制。若发现焊接质量问题,通过分析生产数据、检测结果和物料批次信息,快速定位原因并制定改进措施。凭借每日稳定出货 3000 + 款产品的实践经验,持续优化工艺参数和流程,保障产品质量稳定。深圳捷创电子凭借专业技术团队、先进设备、严格质量管控以及 8 小时加急响应服务,在厚铜板 PCBA 焊接工艺优化方面成果显著。无论是复杂的工控设备厚铜板焊接,还是对可靠性要求极高的医疗设备厚铜板 PCBA 生产,深圳捷创电子都能精准把握要点,为各行业客户提供优质可靠的 PCBA 服务,助力企业在激烈市场竞争中脱颖而出。

以上就是《厚铜板PCBA焊接工艺如何优化》的全部内容,如果有layout设计、PCB制板、SMT贴片、元器件代购、钢网加工、三防漆喷涂、组装测试等相关需求,可以联系我们捷创:19807550944

- smt贴片加工乐清2024-10-28

- smt贴片加工公司(SMT贴片加工公司在电子制造业中的未来发展趋势是什么?)2024-10-23

- smt贴片加工台州(台州SMT贴片加工行业的主要技术创新有哪些?)2024-10-28

- smt贴片加工需求(SMT贴片加工的主要挑战和解决方案是什么?)2024-10-24

- 深圳捷创电子全国第一家线路板喷涂三防漆加工厂,PCB板喷三防漆后使用寿命更长2018-11-01

- smt贴片加工焊点质量和外观检查方法2018-03-09

- smt贴片哪家强2024-11-02

- PCBA厂家哪家服务好?2025-03-26

- 深圳众多PCBA厂家,为何独选捷创?2025-03-26

- smt贴片专业加工2024-10-24

- smt贴片加工龙城2024-10-28

- smt贴片加工材料2024-10-26

- smt贴片代加工厂2024-10-23

- smt贴片加工莆田2024-10-28

- smt贴片加工流程(SMT贴片加工中常见的质量问题及其解决方法有哪些?)2024-10-23

- 捷创电子LOGO升级变更公告2024-10-23

- SMT打样最低多少钱?2025-03-28

- smt贴片样板加工2024-10-29

- smt贴片fqc2024-11-01

- 贴片smt哪里好2024-10-31