在全球倡导环保与可持续发展的大背景下,新能源汽车产业蓬勃发展,正逐渐成为汽车行业的主流。这一变革性的发展趋势,对作为汽车电子核心载体的 PCB(印制电路板)产生了一系列深刻的需求变化。深圳捷创电子凭借自身过硬的实力,在适应这些变化中脱颖而出,为新能源汽车产业提供坚实支撑。今天捷创小编特意整理了相关内容,希望看完后能够帮助到您!

高集成度与小型化需求凸显

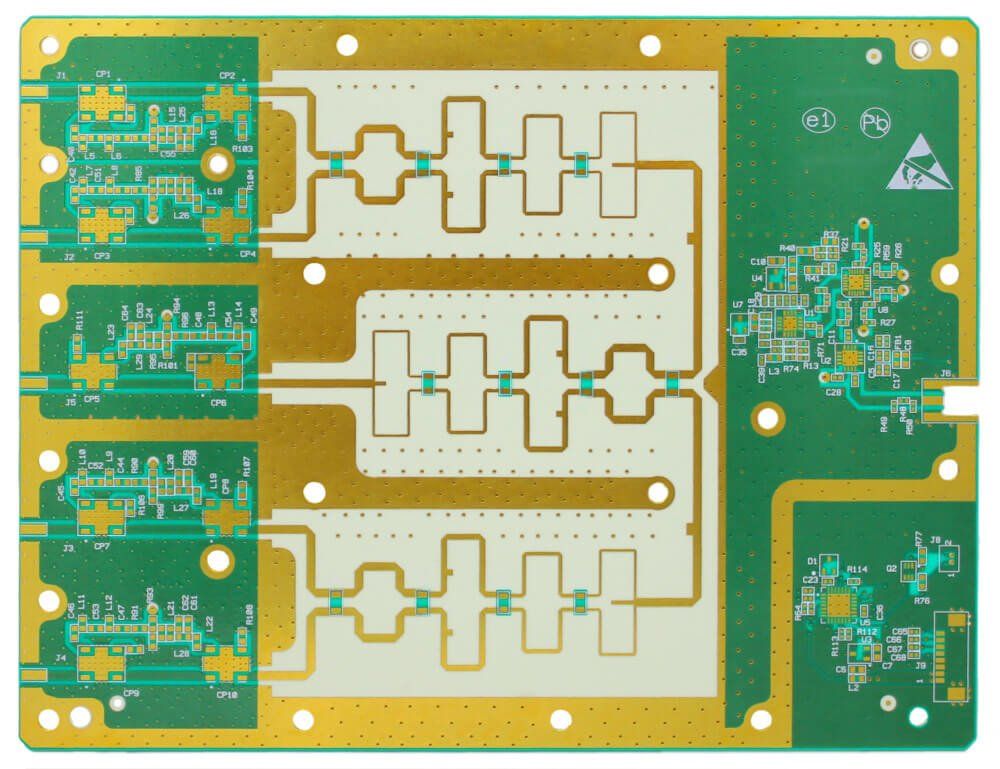

新能源汽车的内部空间有限,却需容纳大量复杂的电子系统,如电池管理系统(BMS)、电机控制系统、自动驾驶辅助系统(ADAS)等。以 ADAS 模块为例,过去 5 年其体积缩小了 60% ,这就要求 PCB 具备更高的集成度。深圳捷创电子可制作多阶 HDI 盲埋板,通过微小孔径与精细线路布局,实现了在有限空间内集成更多电子元器件,满足新能源汽车小型化、轻量化的设计需求。同时,在制作 1 - 40 层多高层板时,精准控制层间对准与线路精度,进一步提升电路板的集成度,为汽车电子系统的高效运行提供保障。

高可靠性与稳定性要求严苛

新能源汽车的使用环境复杂多变,高温、高湿、震动等情况频繁出现,且汽车的使用寿命通常长达 15 年或行驶里程达 30 万公里,这对 PCB 的可靠性与稳定性提出了极高要求。深圳捷创电子通过 IATF16949 汽车行业质量管理体系认证,从原材料采购到生产全过程严格把控。选用优质材料,在生产工艺上精益求精,例如在沉铜、电镀等环节,确保金属镀层均匀、牢固,增强线路的导电性与抗腐蚀性,保障 PCB 在恶劣环境下长时间稳定运行,满足新能源汽车对产品可靠性的严格标准。

大电流承载与散热性能需求提升

新能源汽车的电机控制器需要承载超过 200A 的大电流,这就要求 PCB 具备出色的大电流承载能力。深圳捷创电子在生产汽车用 PCB 时,采用厚铜箔技术,如使用 5oz(约 175μm)厚铜箔,其电流密度可达 50A/㎡,有效满足大电流传输需求。同时,将厚铜箔与导热材料相结合,使热阻降低了 40%,在满负荷运行时,能将 PCB 表面温度控制在 85℃以下,优化散热性能,确保汽车电子系统在高负载运行下的稳定性。

FPC 与软硬结合板需求增长

随着新能源汽车向智能化、网联化方向发展,柔性电路板(FPC)及刚柔结合板的优势愈发凸显。FPC 以其轻薄、可弯折的特性,可有效减轻电池包重量,实现高密度布线,提升电池包能量密度。刚柔结合板则兼具刚性板的支撑性与柔性板的灵活性,在汽车的显示模组、摄像头模组、传感器等部件中广泛应用。深圳捷创电子具备成熟的 FPC 软硬结合板制作工艺,能够根据汽车不同部件的需求,提供定制化解决方案,满足新能源汽车在空间布局与信号传输方面的多样化需求。

深圳捷创电子的综合优势

深圳捷创电子凭借 20000㎡自有 PCB 工厂的规模化优势,全面布局新能源汽车 PCB 市场。通过 ISO13485、ISO9001 等多项资质认证,确保产品质量符合国际标准。服务 180 + 国家和地区、5W + 全球客户的丰富经验,使其能精准把握新能源汽车行业需求。针对客户紧急需求,可 24 小时出货,从设计、生产到交付提供一站式服务,成为新能源汽车、工控设备、医疗设备、安防设备、通信设备等行业信赖的 PCB 制造合作伙伴。

以上就是《新能源汽车对PCB的需求变化》的全部内容,如果有layout设计、PCB制板、SMT贴片、元器件代购、钢网加工、三防漆喷涂、组装测试等相关需求,可以联系我们捷创:19807550944

- smt贴片加工江海(江海地区有哪些知名的SMT贴片加工企业?)2024-10-28

- PCBA厂家哪家服务好?2025-03-26

- smt贴片加工文件2024-10-24

- smt贴片下板机2024-11-02

- smt贴片加工江海(江海地区有哪些知名的SMT贴片加工企业?)2024-10-28

- smt贴片加工宝安2024-10-28

- 塘厦镇smt贴片(塘厦镇SMT贴片行业的主要企业有哪些?)2024-10-31

- smt贴片加工点数2024-10-28

- PCBA厂家哪个性价比高?2025-03-26

- smt贴片加工方法2024-10-29

- 坂田smt贴片加工2024-10-24

- smt贴片加工昆山(昆山SMT贴片加工企业的主要客户群体有哪些?)2024-10-28

- SMT工厂有没有实力怎么看?2025-03-27

- smt专业贴片加工(SMT贴片加工中常见的质量问题及其解决方法有哪些?)2024-10-24

- smt贴片加工电子(SMT贴片加工中常见的质量问题及解决方法有哪些?)2024-10-28

- PCB打样价格怎么算 | 捷创电子2025-03-24

- 南雄贴片厂smt(南雄SMT贴片厂的主要技术优势是什么?)2024-10-31

- 专业视角:PCBA打样厂家实力大揭秘!2025-03-26

- smt贴片dgp(SMT贴片技术在现代电子制造中的具体应用有哪些?)2024-10-31

- smt内存贴片加工(SMT内存贴片加工中常见的质量问题及其解决方法有哪些?)2024-10-26