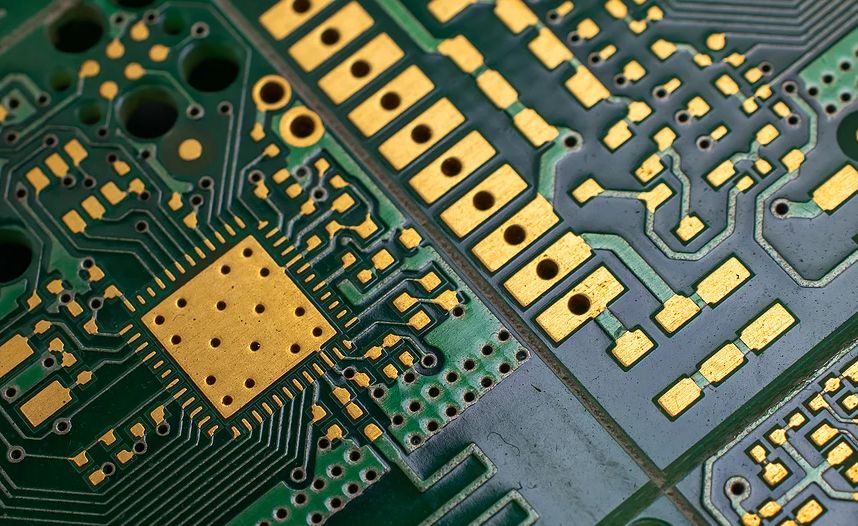

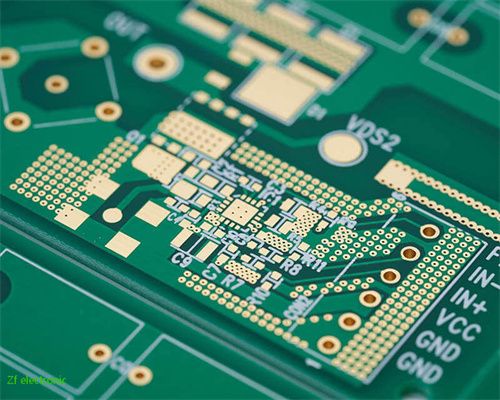

刚挠结合板(Rigid-Flex PCB)作为融合刚性板与柔性板特性的精密电路板,广泛应用于工控设备、汽车电子、医疗设备等对空间布局与可靠性要求严苛的领域。其成型工艺的优劣直接决定产品性能,深圳捷创电子凭借深厚技术沉淀与严格工艺管控,在刚挠结合板制造中脱颖而出,成为 180 + 国家和地区、5W + 全球客户的信赖之选。今天捷创小编特意整理了相关内容,希望看完后能够帮助到您!

材料匹配与预处理

刚挠结合板的成型基础在于材料的精准选择与处理。刚性层需选用高强度、高稳定性的 FR-4 板材,柔性层则依赖聚酰亚胺(PI)等柔韧介质。深圳捷创电子严格筛选全球优质供应商,确保刚性与柔性材料的热膨胀系数高度匹配,减少层间应力。在预处理环节,对 PI 材料进行定向拉伸与表面粗化处理,提升铜箔附着力;刚性板则通过化学微蚀工艺优化表面粗糙度,为后续层压与连接奠定基础。

精密层压与对准工艺

层压是刚挠结合板成型的核心步骤。深圳捷创电子采用真空层压技术,通过阶梯式升温与精准压力控制,使树脂均匀填充刚性 - 柔性过渡区域,避免气泡与分层。在多阶 HDI 刚挠结合板制造中,运用激光定位与光学对位系统,将层间对准精度控制在 ±5μm 以内,确保盲埋孔与线路精准连接。针对 1-40 层复杂结构,通过优化层叠顺序与树脂流动参数,保障刚性区域强度与柔性区域弯折性能的平衡。

高精度钻孔与孔金属化

钻孔与孔金属化直接影响刚挠结合板的电气连通性。深圳捷创电子引入紫外激光钻孔设备,可实现最小 0.1mm 孔径加工,且对柔性区域无热损伤。在孔金属化环节,采用水平沉铜工艺,配合脉冲电镀技术,使孔内铜层均匀致密,厚度公差控制在 ±3μm。通过 X-ray 检测与金相切片分析,确保每一个导通孔的可靠性,满足汽车电子、医疗设备对高可靠性的严苛要求。

成型与表面处理

刚挠结合板的成型需兼顾刚性区域的机械强度与柔性区域的弯折寿命。深圳捷创电子采用数控铣削与激光切割结合的方式,对刚性区域进行精准外形加工,柔性区域则通过激光切割形成无应力释放槽。表面处理阶段,针对高频信号传输需求,选用沉金或化学镀镍金工艺,确保信号完整性;对于需要频繁弯折的区域,采用特殊阻焊油墨增强耐磨性能。

全流程质量管控

深圳捷创电子依托 IATF16949、ISO13485、ISO9001 等资质认证,建立覆盖设计、生产、检测的全流程质量体系。通过 AOI 光学检测、三维显微镜观察与动态弯折测试,对刚挠结合板进行多维度验证。针对客户紧急需求,凭借 24 小时出货机制,在保障工艺质量的前提下实现快速交付。无论是工控设备的紧凑型控制板,还是医疗设备的柔性互连组件,捷创电子均能以卓越工艺与可靠品质,为各行业提供高性能刚挠结合板解决方案。

以上就是《刚挠结合板的成型工艺如何把控》的全部内容,如果有layout设计、PCB制板、SMT贴片、元器件代购、钢网加工、三防漆喷涂、组装测试等相关需求,可以联系我们捷创:19807550944

- smt贴片翻板机2024-11-02

- smt贴片加工计价(SMT贴片加工的主要成本构成有哪些?)2024-10-28

- smt贴片有多大2024-11-02

- smt贴片加工单机2024-10-28

- smt贴片加工费(SMT贴片加工费的市场价格趋势如何变化?)2024-10-30

- smt贴片机编程2024-10-30

- PCB打样找代工还是自营厂好?| 捷创电子2025-03-24

- smt贴片的含义2024-11-02

- 沙井smt贴片厂(沙井SMT贴片厂的主要客户群体有哪些?)2024-10-30

- smt贴片哪家强2024-11-02

- smt贴片机结构2024-10-30

- 贴片smt加工工艺2024-10-29

- 深圳贴片smt加工2024-10-29

- smt贴片nxt2024-11-01

- smt贴片4022024-10-31

- 竹坑smt贴片线2024-11-01

- SMT贴片加工工艺:贴片加工中元器件移位的原因是什么?2018-03-08

- PCB打样十大厂商排名?| 捷创电子2025-03-24

- smt贴片mes(MES系统如何提升SMT贴片加工的生产效率?)2024-11-01

- 西乡smt贴片加工2024-10-24