在当今电子产品追求小型化、高性能的趋势下,SMT 贴片加工实现高密度组装成为行业关键课题。高密度组装要求在有限的 PCB 空间内,紧密且精准地集成大量电子元器件,对工艺、设备与技术均提出了严苛挑战。今天捷创小编特意整理了相关内容,希望看完后能够帮助到您!

先进的设备与工艺

高精度贴片机的应用

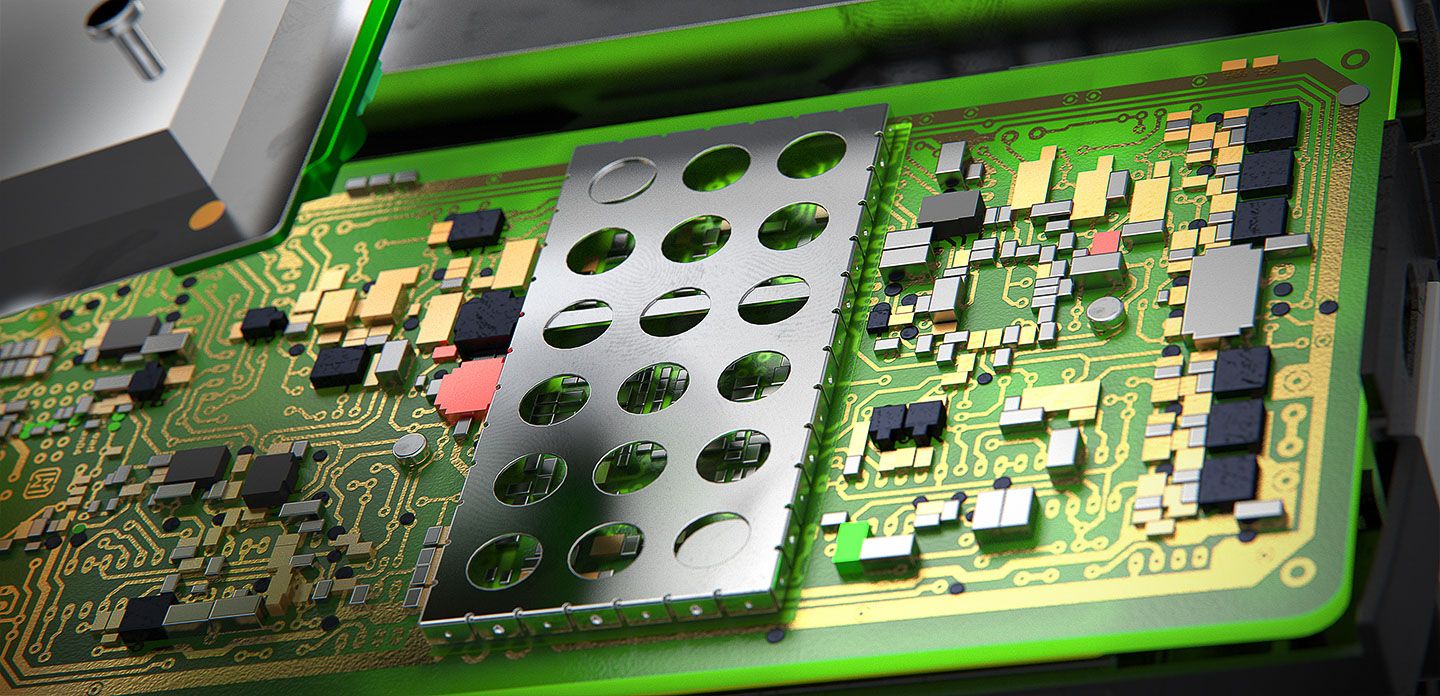

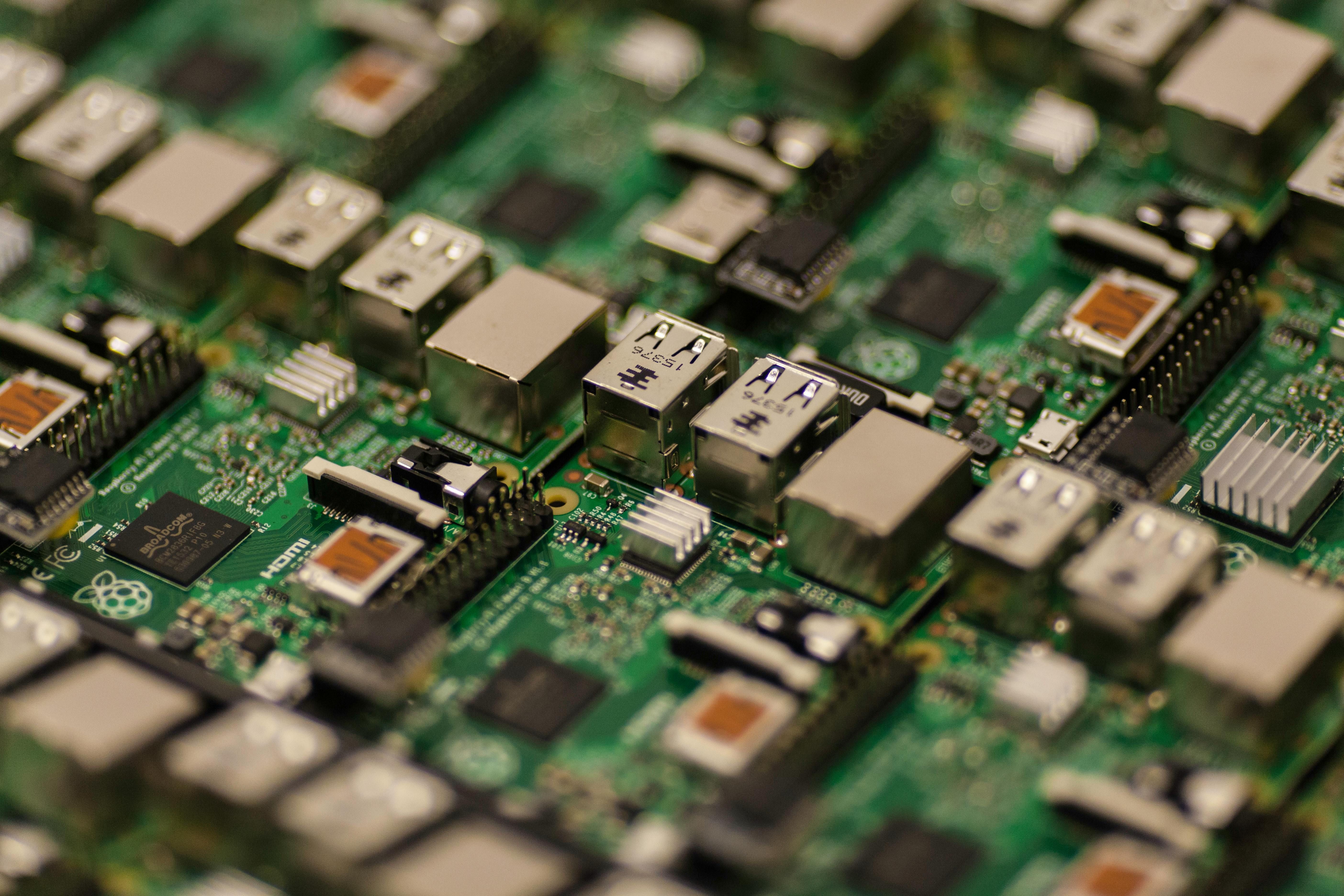

高精度贴片机是实现高密度组装的核心设备。其具备极高的定位精度,能够精准放置微小尺寸的元器件。如深圳捷创电子引进的先进高速高精度贴片机,贴片精度可达 ±0.03mm,对于 0201、01005 这类超小型封装元器件也能实现精准贴装。在为通信设备制造 PCBA 板时,这类贴片机能够将大量微小的射频元器件精确地贴装在有限的空间内,满足通信设备对高密度组装和高性能的需求。

精细的锡膏印刷技术

锡膏印刷的质量直接影响焊接效果与组装密度。采用先进的 SPI(锡膏印刷检测)技术,可精确控制锡膏的印刷厚度、面积和位置。深圳捷创电子利用 SPI 技术,确保每次印刷的锡膏均匀适量,为高密度组装中微小元器件的焊接提供可靠保障。例如在医疗设备 PCBA 板的生产中,精细的锡膏印刷技术保证了传感器等微小元器件焊点的质量,提高了产品的稳定性和可靠性。

优化的 PCB 设计

合理的布局规划

在 Layout 设计阶段,需根据电路功能和信号流向,合理规划元器件的布局。将相互关联的元器件尽量靠近放置,缩短信号传输路径,减少信号干扰。同时,充分考虑元器件的散热需求,避免因散热不良影响产品性能。对于汽车电子中的发动机控制单元(ECU),深圳捷创电子的专业设计团队会精心规划布局,在有限的空间内合理安排各类芯片、电容、电阻等元器件,实现高密度组装的同时确保 ECU 稳定运行。

多层板与 HDI 技术的运用

多层板和 HDI(高密度互连)板能够提供更多的布线层和过孔,增加电路的布线密度。多层板通过增加内层线路,实现信号的多层传输,减少了线路交叉和干扰。HDI 板则采用微小过孔和精细线路,进一步提高了组装密度。深圳捷创电子具备制作 1 - 40 层多高层板以及多阶 HDI 盲埋板的能力,能够满足不同产品对高密度组装的需求。在工控设备的 PCBA 板制作中,多层板和 HDI 技术的运用,使得大量功能模块能够紧凑集成,提升了设备的性能和稳定性。

严格的质量控制

全面的检测手段

在高密度组装过程中,全面的检测手段至关重要。利用 AOI(自动光学检测)设备,可对贴片后的 PCBA 板进行全面检测,快速发现元器件的偏移、缺件、短路等问题。对于隐藏在内部的焊点缺陷,则采用 X-ray 检测技术,穿透 PCBA 板,查看焊点内部质量。深圳捷创电子配备了先进的 AOI 和 X-ray 检测设备,从原材料检验到成品检测,每个环节严格把关,确保高密度组装的 PCBA 板质量可靠。

专业的技术团队

专业的技术团队是实现高密度组装的保障。深圳捷创电子拥有经验丰富的工程师团队,在工艺优化、设备调试和质量控制方面具备专业知识和技能。在生产过程中,工程师能够根据实际情况及时调整工艺参数,解决出现的技术问题,确保高密度组装的顺利进行。深圳捷创电子凭借先进的设备与工艺、优化的 PCB 设计以及严格的质量控制,在 SMT 贴片加工实现高密度组装方面优势显著。其专注中小批量 PCBA 一站式服务,能够为工控设备、汽车电子、医疗设备、安防设备、通信设备等行业客户提供高质量的高密度组装解决方案。

以上就是《捷创分享丨SMT贴片加工如何实现高密度组装》的全部内容,如果有layout设计、PCB制板、SMT贴片、元器件代购、钢网加工、三防漆喷涂、组装测试等相关需求,可以联系我们捷创:19807550944

- 深圳PCBA加工厂打样多久可以交货?2025-03-26

- smt贴片减震垫(SMT贴片减震垫在电子制造中的具体应用有哪些?)2024-11-02

- smt贴片加工承接2024-10-28

- smt加工焊接贴片2024-10-23

- 精密smt贴片加工(精密SMT贴片加工的最新技术发展有哪些?)2024-10-29

- smt贴片加工计价(SMT贴片加工的主要成本构成有哪些?)2024-10-28

- smt贴片加工精度(如何提高SMT贴片加工的定位精度?)2024-10-28

- smt贴片加工方案2024-10-23

- 小贴片元件smt(SMT技术在现代电子制造中的具体应用有哪些?)2024-11-02

- smt快板贴片加工2024-10-26

- 深圳PCBA厂家选哪家?2025-03-25

- smt贴片翻板机2024-11-02

- smt贴片样板加工2024-10-29

- smt贴片代加工2024-10-30

- smt贴片加工耳机2024-10-28

- 什么叫smt贴片2024-10-30

- PCBA 打样厂家哪家好?2025-03-25

- led贴片smt2024-11-02

- PCB打样公司哪家服务好?| 捷创电子2025-03-24

- ic贴片smt加工2024-10-25